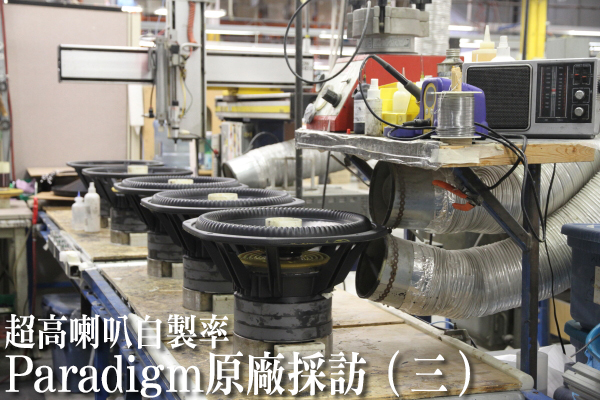

來到Paradigm這處北美最大的音響生產基地,工廠整整走了一天才看完,上千張照片整理起來煞費工夫,從中一一理出頭緒,這才更感受到Paradigm喇叭的自製率有多高。

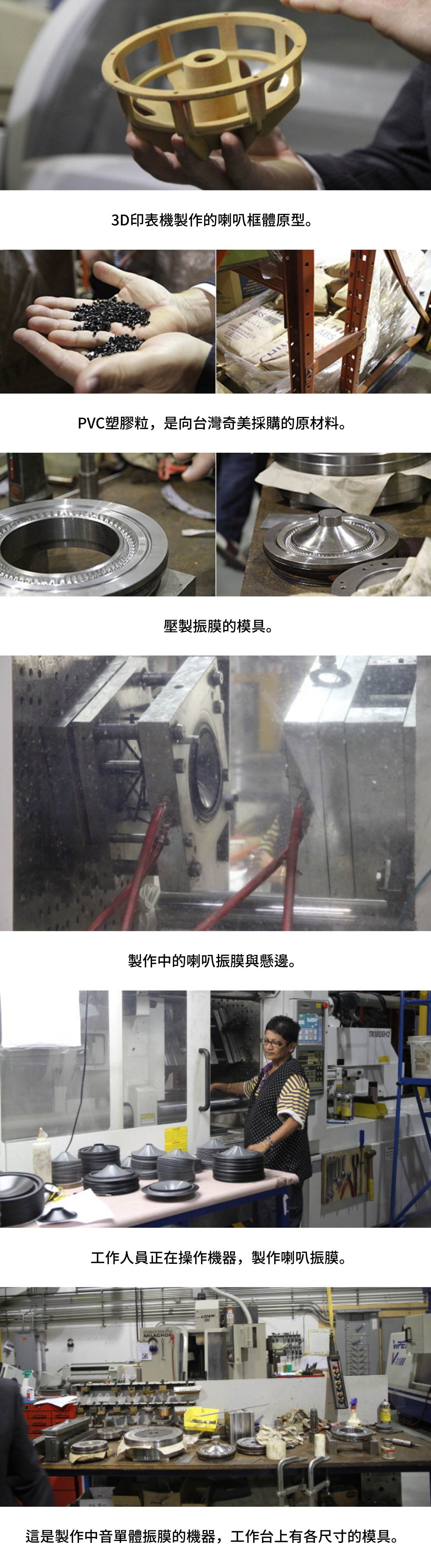

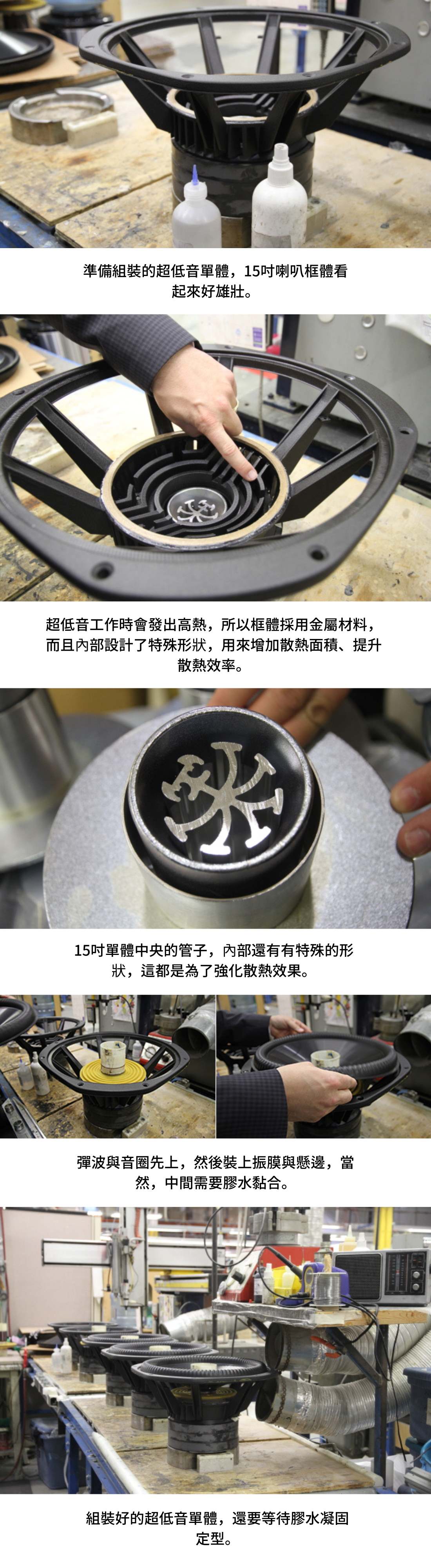

喇叭的元件比起插電器材來說,相對少得多,喇叭箱體加上單體、分音器、配線與端子,大概就沒了,頂多講講裡面的阻尼物,可是如果我們細細講究,每一項元件裡面又包含許多零件,譬如喇叭有振膜、懸邊、彈波、音圈、磁鐵、框架等等,假如每一個地方都要自己做,那就是高度垂直整合,Paradigm就是這麼講究,幾乎什麼東西都自己來,擁有超高的自製率。

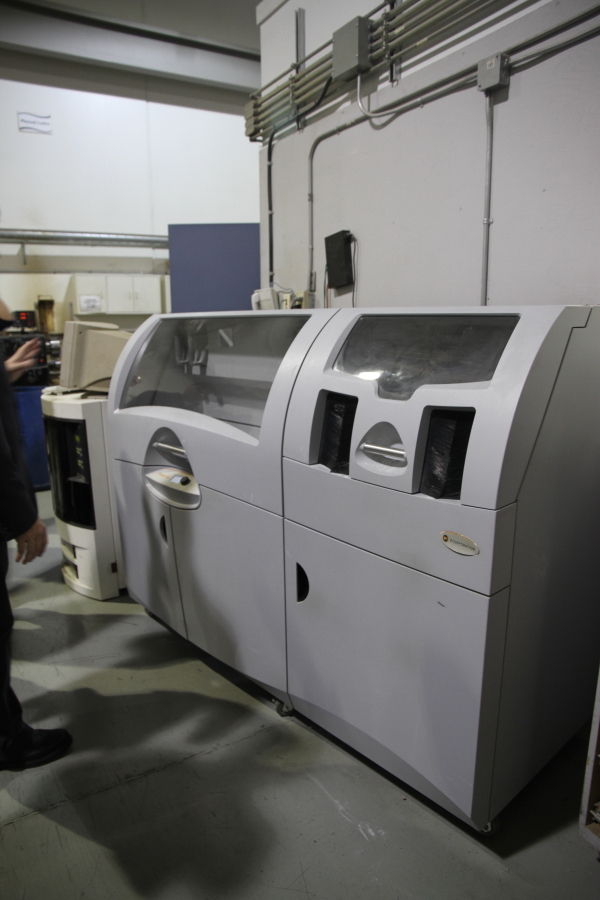

這是3D印表機,所有的喇叭框架都可以從這裡得到試作品,而且打樣的速度很快。

Paradigm的設計工程師Oleg Bogdanov告訴我們,為Paradigm幾乎盡可能自己製作零件,所以研發部門要密切與生產部門合作。現在Paradigm已經追上了最新的技術,就是使用3D印表機,Oleg說3D印表機是是工程師們的夢想成真,當他們早上畫好3D原型圖,下午就可以拿到樣品,開始測試是否可行,大幅加速了設計的速度。而且不光是單體,連喇叭成品、分音器都可以利用3D印表機加速研發的速度。

行文至此,我們大致看過Paradigm如何在自家製作喇叭單體,其中比較特殊的地方是振膜從材料開始加工,我很少看到。此外就是Paradigm的產品樣式繁多,模具製作的數量也非常多,所以Paradigm乾脆自己製作模具與製具,要如此深化產業垂直整合,成本相當可觀,可是對Paradigm來說,這反而是降低成本的方法,靠快速研發與生產整合,在同一個工廠裡提升工作效率,靠資本投入提高效率,以強化Paradigm的產品競爭力。

看過Paradigm如何在自家工廠製作單體,下一篇我們要看Paradigm如何製作音箱與分音器。

【原廠專訪】Paradigm 原廠採訪(一)科學精神打造一流喇叭 — U-audio

【原廠專訪】Paradigm 原廠採訪(二)擁全美最大無響室 — U-audio

【原廠專訪】Paradigm 原廠採訪(三)超高喇叭自製率 — U-audio

【原廠專訪】Paradigm 原廠採訪(四)精緻的木工製作 — U-audio

【原廠專訪】Paradigm 原廠採訪(五)無線聆聽加自動校聲 — U-audio